Warning: Attempt to read property "id" on null in

/home/mhd-01/www.proplanner.it/htdocs/components/com_content/views/category/view.html.php on line

271

Standardizzazione Cicli ed Operazioni

Standardizzare i dati relativi ai processi significa poter disporre di tutte le informazioni necessarie per definire cicli, metodi e tempi nel più breve tempo possibile a seguito di una richiesta per lo sviluppo di un nuovo prodotto. Disporre di dati standard semplifica e velocizza il processo di preventivazione, industrializzazione e fabbricazione di nuovi prodotti o prodotti soggetti a modifiche.

Tecniche di standardizzazione

Le tecniche per la standardizzazione di cicli, operazioni ed attività sono molteplici. L'avvio di una attività di standardizzazione richiede la conoscenza di tutte le alternative possibili, del futuro utilizzo degli standard in azienda ed anche delle tecnologie di supporto informatiche disponibili per rendere il lavoro snello e friubile nel tempo. Un processo di standardizzazione si compone di vari passi di implementazione secondo un percorso ben definito che per sommi capi potrebbe essere così delineato:

- Definizione dei livelli di aggregazione

- Definizione del processo di standardizzazione

- Utilizzo della statistica per la determinazione dei tempi ed analisi di accuratezza degli standard

- Tecnica degli slots e caso particolare di sviluppo nuovi parametri per utensili o situazioni speciali

- Modalità di implementazione in software

- Standardizzazione delle Activity

- Standardizzazione delle Sequenze

- Definizione dei cicli (e relative modalità)

Ciascuno di questi passi contiene tecniche e metodologie specifici che possono essere affrontati in concreto son il supporto di consulenti e strumenti idonei. Il supporto consulenziale consente un rapido raggiungimento dell'obiettivo, mentre gli strumenti consentono di "mettere a sistema" le conoscenze e renderle applicabili nel lavoro di tutti i giorni da parte dei metodisti.

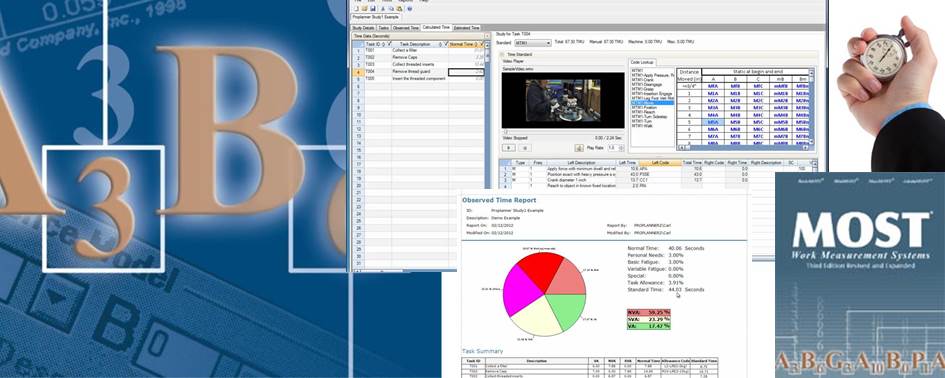

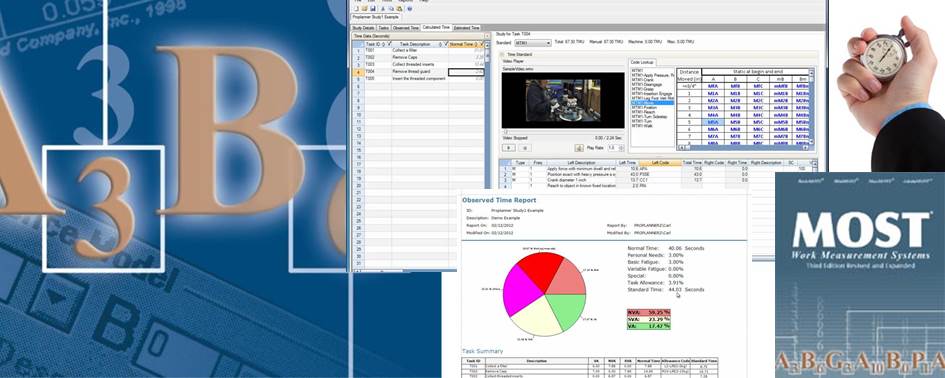

Applicazione Tecnica MOST

L'implementazione della tecnica MOST viene effettuata da Applicatori Certificati MOST. La certificazione Applicatore MOST è ottenibile frequentando uno dei nostri corsi di certificazione. Talvolta la realtà produttiva aziendale presenta situazioni specifiche non direttamente riconducibili a quanto appreso durante il corso di certificazione. In questi casi forniamo un supporto on demand agli Applicatori per affrontare i temi più difficili e facilitare in tal modo l'implementazione della tecnica.

Miglioramento dei metodi e dei tempi di produzione.

Rilievo e documentazione dei metodi. Il primo rilievo viene fatto sui metodi attualmente in utilizzo senza apportare alcuna miglioria e viene documentato in forma tabellare. I tempi possono essere calcolati con la tecnica MiniMOST oppure BasicMOST da parte di un Applicatore Certificato e verificati con alcuni campionamenti cronometrici. Possono essere prodotti Simogrammi (per gli abbinamenti) o Yamazumi Charts (per i bilanciamenti) per dare evidenza dell’analisi dei micromovimenti. Un Simogramma mostra nello stesso asse temporale la sovrapposizione delle attività svolte da operatori, macchine ed utensili per consentire una chiara visualizzazione dei tempi interni o esterni (MF/ML). Uno Yamazumi chart consente di rappresentare per più operatori di una linea o postazione il relativo contenuto di lavoro con “mattoncini” impilati con altezza proporzionale alla durata della attività.

Documentazione possibili miglioramenti. I possibili miglioramenti potranno tener conto di principi di Motion Economy, di Analisi del Lavoro e Workplace Arrangement. I principi di Motion Economy derivano da anni di analisi ed esperienze pratiche nella progettazione delle attività manuali. Si tratta di linee guida che possono essere utilizzate per determinare il metodo di lavoro, il layout della postazione di lavoro, gli utensili migliori per massimizzare l’efficienza e minimizzare lo spreco e la fatica dell’operatore. Essi sono normalmente classificati in 3 categorie: principi legati all’utilizzo del corpo, principi legati alla organizzazione della postazione di lavoro, principi legati alla progettazione degli utensili e delle macchine.

- Principi legati all’utilizzo del corpo.Tra essi la simmetria, simultaneità, parallelismo, arti prevalenti, aree di visione, ecc… Hanno particolare rilevanza le analisi delle prese, posizionamenti, trasporti, ispezioni, ecc…

- Principi legati alla organizzazione della postazione di lavoro. Questa categoria riguarda gli aspetti di progettazione del layout della postazione, e la disposizione di utensili, contenitori e materiali all’interno di essa. Qui sono inclusi i posizionamenti in punti fissi, le distanze, le sequenze di posizionamento, e successivamente gli aspetti legati alla postazione ed alla gravità.

- Principi legati alla progettazione degli utensili e delle macchine. Questa categoria copre l’utilizzo di supporti, l’utilizzo di utensili integrati, l’esecuzione parallela di più fasi ove possibile, ecc…

Stima dei tempi a seguito delle modifiche

I tempi di lavoro verranno nuovamente stimati considerando le possibili modifiche ipotizzate ricorrendo a tecniche a tempi predeterminati, senza realizzare le postazioni ipotizzate fisicamente in stabilimento.

Miglioramento dei metodi e dei tempi di produzione

Rilievo e documentazione dei metodi. Il primo rilievo viene fatto sui metodi attualmente in utilizzo senza apportare alcuna miglioria. Il rilievo viene fatto possibilmente con l'utilizzo di videoriprese e classificando i MUDA osservati in opportune categorie. L'analisi MUDA porta all'identificazione di azioni di migliormento. Le azioni possono essere immediate oppure da pianificare. Le azioni immediate possono essere documentate e consigliate, ed inserite immediatamente nelle istruzioni di lavoro. Successivamente si esegue una analisi a tempi predeterminati basata sul nuovo metodo rivisto. I tempi possono essere calcolati con la tecnica MiniMOST oppure BasicMOST oppure MaxiMOST da parte di un Applicatore Certificato e verificati con alcuni campionamenti cronometrici. Possono essere prodotti Simogrammi (per gli abbinamenti) o Yamazumi Charts (per i bilanciamenti) per dare evidenza dell’analisi dei micromovimenti. Un Simogramma mostra nello stesso asse temporale la sovrapposizione delle attività svolte da operatori, macchine ed utensili per consentire una chiara visualizzazione dei tempi interni o esterni (MF/ML). Uno Yamazumi chart consente di rappresentare per più operatori di una linea o postazione il relativo contenuto di lavoro con “mattoncini” impilati con altezza proporzionale alla durata della attività.

Documentazione possibili miglioramenti. I possibili miglioramenti potranno tener conto di principi di Motion Economy, di Analisi del Lavoro e Workplace Arrangement. I principi di Motion Economy derivano da anni di analisi ed esperienze pratiche nella progettazione delle attività manuali. Si tratta di linee guida che possono essere utilizzate per determinare il metodo di lavoro, il layout della postazione di lavoro, gli utensili migliori per massimizzare l’efficienza e minimizzare lo spreco e la fatica dell’operatore. Essi sono normalmente classificati in 3 categorie: principi legati all’utilizzo del corpo, principi legati alla organizzazione della postazione di lavoro, principi legati alla progettazione degli utensili e delle macchine.

- Principi legati all’utilizzo del corpo. Tra essi la simmetria, simultaneità, parallelismo, arti prevalenti, aree di visione, ecc… Hanno particolare rilevanza le analisi delle prese, posizionamenti, trasporti, ispezioni, ecc…

- Principi legati alla organizzazione della postazione di lavoro. Questa categoria riguarda gli aspetti di progettazione del layout della postazione, e la disposizione di utensili, contenitori e materiali all’interno di essa. Qui sono inclusi i posizionamenti in punti fissi, le distanze, le sequenze di posizionamento, e successivamente gli aspetti legati alla postazione ed alla gravità.

- Principi legati alla progettazione degli utensili e delle macchine. Questa categoria copre l’utilizzo di supporti, l’utilizzo di utensili integrati, l’esecuzione parallela di più fasi ove possibile, ecc…

Stima dei tempi a seguito delle modifiche

I tempi di lavoro verranno nuovamente stimati considerando le possibili modifiche ipotizzate ricorrendo a tecniche a tempi predeterminati, senza realizzare le postazioni ipotizzate fisicamente in stabilimento.

Bilanciamento Linee di Assemblaggio

Il bilanciamento di una linea di assemblaggio consiste nella assegnazione delle Activity alle giuste stazioni della linea in modo tale da soddisfare tutti i vincoli presenti massimizzando l'utilizzo degli operatori. Il bilanciamento può essere effettuato:

- a Takt fisso (minimizzando il numero di operatori sulla linea)

- a numero operatori fisso (minimizzando il takt time)

I vincoli di cui tener conto in un bilanciamento sono tipicamente:

- Precedenza tra le Activity dovuti alla necessità di rispettare una sequenza di montaggio dell'oggetto

- Presenza di Risorse monumentali in postazione

- Raggiungibilità della postazione con i materiali da montare

- Raggiungibilità di Risorse di movimentazione come carri ponte oppure utensili rotabili

- Posizione di montaggio (alto, basso, sinistra, destra, avanti, dietro, ecc)

- Necessità di deferire Activity di controllo o verifica qualitativa ad operatori a valle (non allo stesso operatore che esegue l'azione)

I bilanciamenti possono essere eseguiti in Single Model oppure in Mixed Model:

- Single Model. Tipicamente utilizzato per produzioni massive e per lotti grandi ove il transitorio da un prodotto ad un altro è trascurabile.

- Mixed Model. Tipicamente utilizzato per produzioni a lotti piccoli piccolissimi o "one piece flow". Il bilanciamento deve poter assegnare le Activity alle Stazioni in una unica soluzione in funzione del Mix Model assegnato dagli ordini oppure da una previsione di vendita.

I bilanciamenti in mixed model possono essere effettuati sui picchi oppure sulle medie (medie pesate sul mix model.

Tutte gli aspetti sopra sono realizzati completamente dalla soluzione Assembly Planner (suite integrata) oppure ProBalance (con input da fogli di calcolo MS Excel). Entrambe queste soluzioni sono disponibili e documentate su questo sito. Prolog Srl è disponibile ad effettuare presentazioni personalizzate anche con dati reali.

Il bilanciamento può essere anche rappresentato con lo Yamazumi chart (che significa impilamento) ove le activity vengono rapresentate con mattoncini impilati per stazione con altezza proporzionale alla loro durata.

Sequenziamento Linee Mixed model

Il bilanciamento assegna il contenuto di lavoro alle postazioni, anche per linee mixed model. Il sequenziamento invece provvede ad identificare la migliore sequenza possibile di alimentazione di una linea mixed model in modo tale da minimizzare gli sprechi da attese a seguito degli asincronismi tra unità che fluiscono nella linea