Standardizzazione Cicli ed Operazioni

Standardizzare i dati relativi ai processi significa poter disporre di tutte le informazioni necessarie per definire cicli, metodi e tempi nel più breve tempo possibile a seguito di una richiesta per lo sviluppo di un nuovo prodotto. Disporre di dati standard semplifica e velocizza il processo di preventivazione, industrializzazione e fabbricazione di nuovi prodotti o prodotti soggetti a modifiche.

Tecniche di standardizzazione

Le tecniche per la standardizzazione di cicli, operazioni ed attività sono molteplici. L'avvio di una attività di standardizzazione richiede la conoscenza di tutte le alternative possibili, del futuro utilizzo degli standard in azienda ed anche delle tecnologie di supporto informatiche disponibili per rendere il lavoro snello e friubile nel tempo. Un processo di standardizzazione si compone di vari passi di implementazione secondo un percorso ben definito che per sommi capi potrebbe essere così delineato:

- Definizione dei livelli di aggregazione

- Definizione del processo di standardizzazione

- Utilizzo della statistica per la determinazione dei tempi ed analisi di accuratezza degli standard

- Tecnica degli slots e caso particolare di sviluppo nuovi parametri per utensili o situazioni speciali

- Modalità di implementazione in software

- Standardizzazione delle Activity

- Standardizzazione delle Sequenze

- Definizione dei cicli (e relative modalità)

Ciascuno di questi passi contiene tecniche e metodologie specifici che possono essere affrontati in concreto durante una delle nostre sessioni di orientamento.

Esempio di un processo di standardizzazione

Il processo di standardizzazione potrebbe seguire percorso in 6 passi:

- Analisi delle attività: Preparazione (Attività/aree da coprire, Requisiti di qualità, Definire i potenziale di miglioramento dei metodi, Specifiche materiali, v. Layout delle postazioni di lavoro), Fondamenti per gli standard (Report tempi di produzione, Prescrizioni di sicurezza, Utensili e manutenzioni, Procedure di controlli qualitativi)

- Definizione degli elementi: Classificazione elementi costanti/variabili. Gli elementi standard potrebbero essere fissi (la stessa azione viene ripetuta sempre uguale a sé stessa) oppure variabili (la stessa attività potrebbe venire configurata ricorrendo ad esempio ad un parametro. Ad esempio per la stesura della colla, la spillatura, la graffatura, ecc… Elementi con tempi macchina

- Sviluppo e raccolta degli standard a livello di Elementi di Lavoro

a. Raccolta dati elementari esistenti (generale): Occorre identificare i drivers che hanno influenza sui tempi. Un grafico a dispersione può aiutare a scoprire il legame tra un driver ed il tempo nel caso di driver singolo. Nel caso ci fossero più drivers, talvolta può risultare conveniente identificarne un terzo che possa comprendere i primi due (ad esempio sostituendo le due dimensioni di una superficie con l’area). Nel caso i drivers fossero molti si potrebbe ricorrere ad una combinazione lineare che esprima il tempo funzione delle componenti elementari soppesate dai drivers.

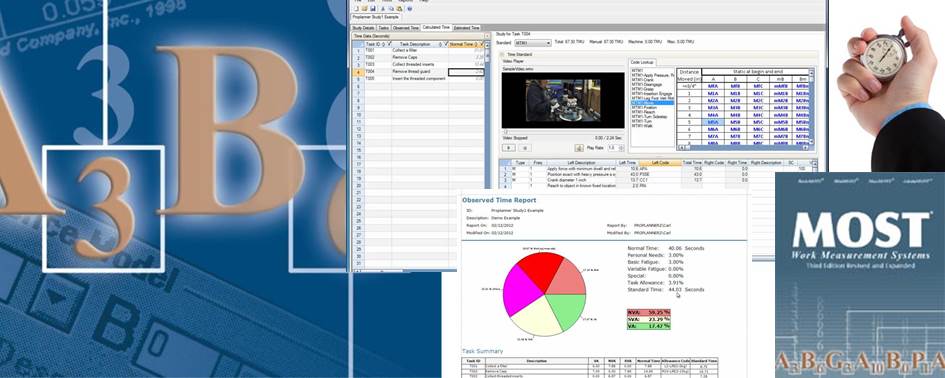

b.Cronometraggi ed analisi a tempi predeterminati. Nel caso di utilizzo di tecniche a tempi predeterminati, tipicamente nello sviluppo degli standard si formulano le seguenti ipotesi: il layout di postazione sia quello ottimo (o sia realizzabile), gli utensili siano quelli standard ed ottimizzati, le sequenze siano quelle realizzabili da un operatore medio. L’utilizzo di tempi predeterminati consente di definire elementi variabili come serie di elementi costanti ciascuno dei quali può essere scelto da un insieme di casi possibili. Questo è esattamente quello che è possibile fare con i Templates in Assembly Planner.

c. Verifica requisiti di accuratezza (Vedi capitolo successivo) - Progettazione worksheet (Equazioni, Tabelle/Templates, Grafici/Curve). In Assembly Planner questa parte coincide con la popolazione dei templates e con la generazione delle attività “generiche” all’interno delle quali andare ad inserire i driver.

- Sviluppo tempi

- Verifica e raffinazione dati. Definizione/Raffinazione del motore di ricerca: gli standard devono essere archiviati in modo tale da poter essere semplicemente e velocemente richiamati ricorrendo a filtri, tag, attributi scelti appropriatamente alla particolare applicazione. La verifica dei dati può avvenire sul campo con predisposizione di appositi moduli e con la compilazione di eventuali istruzioni di lavoro durante l’osservazione dell’operatore.