Warning: Attempt to read property "id" on null in

/home/mhd-01/www.proplanner.it/htdocs/components/com_content/views/category/view.html.php on line

271

Layout di stabilimento e studio dei flussi

I nostri interventi sullo studio dei flussi comprendono sia l'approccio statico che quello dinamico. Lo studio del layout statico consente il dimensionamento dei sistemi di movimentazione ed asservimento sul layout definito o da definire. L'approccio dinamico consente di effettuare una vera e pripria analisi a capacità finita utilizzando un sistema di simulazione ad eventi discreti. L'approccio statico è il primo approccio ed ha lo

L'obiettivo di uno studio di layotu o studio dei flussi è quello di mettere a punto un sistema di asservimento materiali che consenta il rispetto delle consegne ed anche costituisca una soluzione a minor costo totale. Componenti chiave di un sistema di asservimento sono:scopo di fornire un primo dimensionamento a valori medi. L'approccio dinamico consente di cogliere anche tutti queli aspetti che comprendono i picchi, le concomitanze di richieste, e le congestioni dinamiche dei corridoi che non sono visibili con un approccio statico.

Contenitori

Contenitori- Mezzi di movimentazione

- Supermarket e magazzini

- Logiche di approvvisionamento e di asservimento

- Metodi di gestione delle consegne

- Metodi di gestione dei materiali

- Layout

La modifica di anche solo uno dei componenti sopra elencati porta un sistema di asservimento ad un diverso punto di equilibrio che si tramuta in una diversa efficienza delle consegne ed anche in diversi costi di gestione.

I nostri interventi in area layout/studio dei flussi logistici nell'approccio statico coprono:

- Analisi dei requisiti e dimensionamento di un nuovo layout: Systematic Layout Planning (SLP) per la determinazione del layout ottimale da prato verde.

- Calcolo convenienza tra layout di stabilimento alternativi (con valutazione degli aspetti qualitativi e quantitativi) e calcolo dei costi degli indiretti.

Per il dimensionamento statico, entrambi gli studi possono essere condotti con l'ausilio di strumenti appositamente studiati per l'analisi dei flussi. Gli strumenti sono:

- PFEP (Plan for every part): database integrato che concentra le informazioni di mBOM, PArt Plans, Contenitori, metodi di movimentazione, tipologie di asservimenti, ecc...)

- Flow Planer (sistema integrato CAD-part plans per l'analisi dei flussi diretti o a milk runs e dei relativi costi e per la generazione automatica degli spaghetti charts).

Benefici:

- L'ottimizzazione dei percorsi all'interno dello stabilimento incrementa i livelli di sicurezza e taglia il tempo di trasporto, ed i costi a seguito dei danneggiamenti.

- La generazione dei flussi euclidei (punto-punto) può essere fatta automaticamente. Questa possibilità consente di generare i percorsi in modo più semplice che con il metodo manuale.

- I flussi possono essere separati ed ordinati per numero di campi, rendendo le diagnosi e le valutazioni più comprensibili ed efficaci.

- La generazione automatica dei report dei flussi e dei grafici li rende di facile comprensione.

- La combinazione di routings e lo studio dei flussi vengono fatti in un tempo di gran lunga inferiore rispetto alla progettazione manuale.

Per il dimensionamento dinamico, gli strumenti sono:

AutoMod (software simulazione eventi discreti in CAD 3D): software che consente la modellazione di sistemi di movimnetazione integrati e logiche di gestione dei materiali, in grado di riprodurre in ambiente 3D il sistema completo di asservimento dei materiali e calcolare in dinamico gli indicatori di performance KPI dei sistemi di movimentazione in funzione dei parametri.

AutoMod (software simulazione eventi discreti in CAD 3D): software che consente la modellazione di sistemi di movimnetazione integrati e logiche di gestione dei materiali, in grado di riprodurre in ambiente 3D il sistema completo di asservimento dei materiali e calcolare in dinamico gli indicatori di performance KPI dei sistemi di movimentazione in funzione dei parametri.- Flow Planer Advanced (versione di Flow Planner che consente il dimensionamento di reti di trenini o tradotte per la consegna dei materiali con milk runs, con approccio dinamico e senza richiedere alcuna programmazione).

Miglioramento dei metodi e dei tempi di produzione.

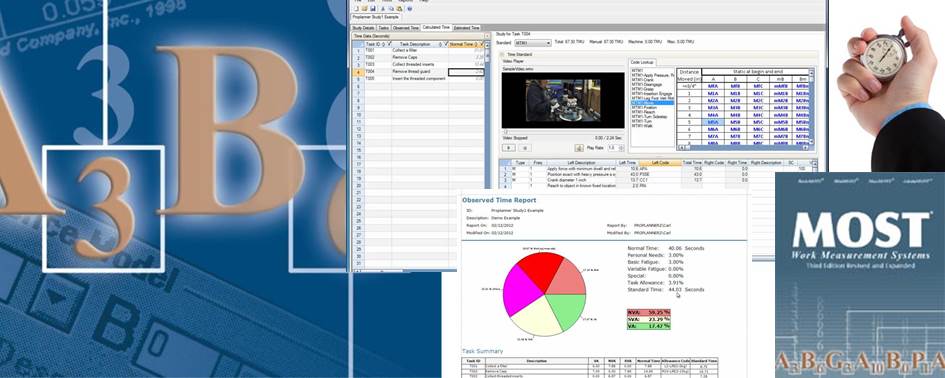

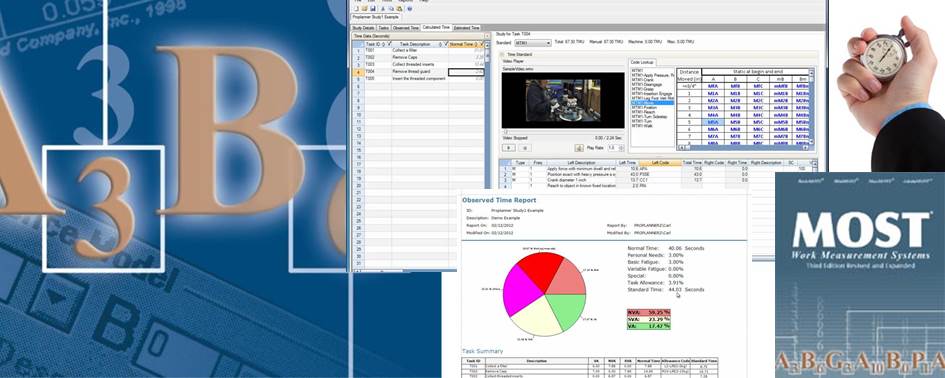

Rilievo e documentazione dei metodi. Il primo rilievo viene fatto sui metodi attualmente in utilizzo senza apportare alcuna miglioria e viene documentato in forma tabellare. I tempi possono essere calcolati con la tecnica MiniMOST oppure BasicMOST da parte di un Applicatore Certificato e verificati con alcuni campionamenti cronometrici. Possono essere prodotti Simogrammi (per gli abbinamenti) o Yamazumi Charts (per i bilanciamenti) per dare evidenza dell’analisi dei micromovimenti. Un Simogramma mostra nello stesso asse temporale la sovrapposizione delle attività svolte da operatori, macchine ed utensili per consentire una chiara visualizzazione dei tempi interni o esterni (MF/ML). Uno Yamazumi chart consente di rappresentare per più operatori di una linea o postazione il relativo contenuto di lavoro con “mattoncini” impilati con altezza proporzionale alla durata della attività.

Documentazione possibili miglioramenti. I possibili miglioramenti potranno tener conto di principi di Motion Economy, di Analisi del Lavoro e Workplace Arrangement. I principi di Motion Economy derivano da anni di analisi ed esperienze pratiche nella progettazione delle attività manuali. Si tratta di linee guida che possono essere utilizzate per determinare il metodo di lavoro, il layout della postazione di lavoro, gli utensili migliori per massimizzare l’efficienza e minimizzare lo spreco e la fatica dell’operatore. Essi sono normalmente classificati in 3 categorie: principi legati all’utilizzo del corpo, principi legati alla organizzazione della postazione di lavoro, principi legati alla progettazione degli utensili e delle macchine.

- Principi legati all’utilizzo del corpo.Tra essi la simmetria, simultaneità, parallelismo, arti prevalenti, aree di visione, ecc… Hanno particolare rilevanza le analisi delle prese, posizionamenti, trasporti, ispezioni, ecc…

- Principi legati alla organizzazione della postazione di lavoro. Questa categoria riguarda gli aspetti di progettazione del layout della postazione, e la disposizione di utensili, contenitori e materiali all’interno di essa. Qui sono inclusi i posizionamenti in punti fissi, le distanze, le sequenze di posizionamento, e successivamente gli aspetti legati alla postazione ed alla gravità.

- Principi legati alla progettazione degli utensili e delle macchine. Questa categoria copre l’utilizzo di supporti, l’utilizzo di utensili integrati, l’esecuzione parallela di più fasi ove possibile, ecc…

Stima dei tempi a seguito delle modifiche

I tempi di lavoro verranno nuovamente stimati considerando le possibili modifiche ipotizzate ricorrendo a tecniche a tempi predeterminati, senza realizzare le postazioni ipotizzate fisicamente in stabilimento.

Miglioramento dei metodi e dei tempi di produzione

Rilievo e documentazione dei metodi. Il primo rilievo viene fatto sui metodi attualmente in utilizzo senza apportare alcuna miglioria. Il rilievo viene fatto possibilmente con l'utilizzo di videoriprese e classificando i MUDA osservati in opportune categorie. L'analisi MUDA porta all'identificazione di azioni di migliormento. Le azioni possono essere immediate oppure da pianificare. Le azioni immediate possono essere documentate e consigliate, ed inserite immediatamente nelle istruzioni di lavoro. Successivamente si esegue una analisi a tempi predeterminati basata sul nuovo metodo rivisto. I tempi possono essere calcolati con la tecnica MiniMOST oppure BasicMOST oppure MaxiMOST da parte di un Applicatore Certificato e verificati con alcuni campionamenti cronometrici. Possono essere prodotti Simogrammi (per gli abbinamenti) o Yamazumi Charts (per i bilanciamenti) per dare evidenza dell’analisi dei micromovimenti. Un Simogramma mostra nello stesso asse temporale la sovrapposizione delle attività svolte da operatori, macchine ed utensili per consentire una chiara visualizzazione dei tempi interni o esterni (MF/ML). Uno Yamazumi chart consente di rappresentare per più operatori di una linea o postazione il relativo contenuto di lavoro con “mattoncini” impilati con altezza proporzionale alla durata della attività.

Documentazione possibili miglioramenti. I possibili miglioramenti potranno tener conto di principi di Motion Economy, di Analisi del Lavoro e Workplace Arrangement. I principi di Motion Economy derivano da anni di analisi ed esperienze pratiche nella progettazione delle attività manuali. Si tratta di linee guida che possono essere utilizzate per determinare il metodo di lavoro, il layout della postazione di lavoro, gli utensili migliori per massimizzare l’efficienza e minimizzare lo spreco e la fatica dell’operatore. Essi sono normalmente classificati in 3 categorie: principi legati all’utilizzo del corpo, principi legati alla organizzazione della postazione di lavoro, principi legati alla progettazione degli utensili e delle macchine.

- Principi legati all’utilizzo del corpo. Tra essi la simmetria, simultaneità, parallelismo, arti prevalenti, aree di visione, ecc… Hanno particolare rilevanza le analisi delle prese, posizionamenti, trasporti, ispezioni, ecc…

- Principi legati alla organizzazione della postazione di lavoro. Questa categoria riguarda gli aspetti di progettazione del layout della postazione, e la disposizione di utensili, contenitori e materiali all’interno di essa. Qui sono inclusi i posizionamenti in punti fissi, le distanze, le sequenze di posizionamento, e successivamente gli aspetti legati alla postazione ed alla gravità.

- Principi legati alla progettazione degli utensili e delle macchine. Questa categoria copre l’utilizzo di supporti, l’utilizzo di utensili integrati, l’esecuzione parallela di più fasi ove possibile, ecc…

Stima dei tempi a seguito delle modifiche

I tempi di lavoro verranno nuovamente stimati considerando le possibili modifiche ipotizzate ricorrendo a tecniche a tempi predeterminati, senza realizzare le postazioni ipotizzate fisicamente in stabilimento.

Contenitori

Contenitori Benefici:

Benefici: AutoMod (software simulazione eventi discreti in CAD 3D): software che consente la modellazione di sistemi di movimnetazione integrati e logiche di gestione dei materiali, in grado di riprodurre in ambiente 3D il sistema completo di asservimento dei materiali e calcolare in dinamico gli indicatori di performance KPI dei sistemi di movimentazione in funzione dei parametri.

AutoMod (software simulazione eventi discreti in CAD 3D): software che consente la modellazione di sistemi di movimnetazione integrati e logiche di gestione dei materiali, in grado di riprodurre in ambiente 3D il sistema completo di asservimento dei materiali e calcolare in dinamico gli indicatori di performance KPI dei sistemi di movimentazione in funzione dei parametri.